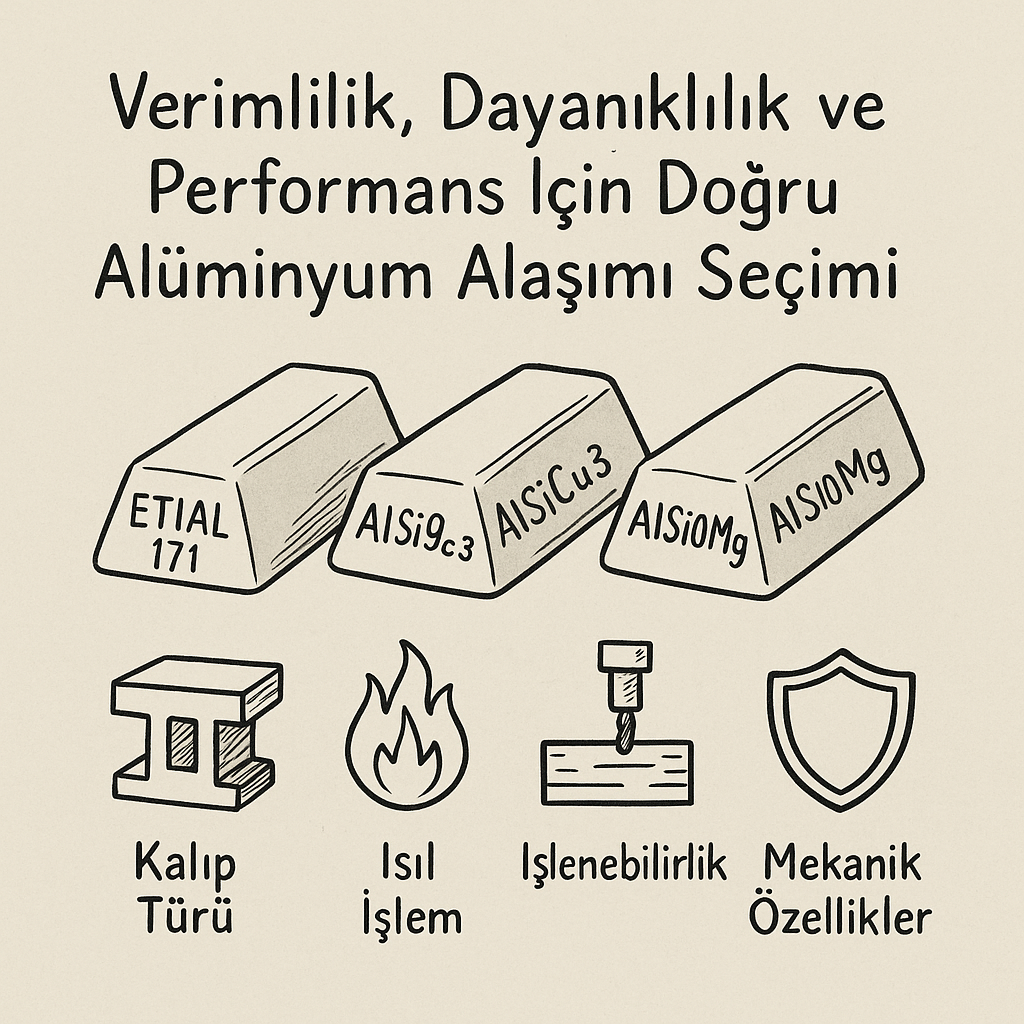

Verimlilik, Dayanıklılık ve Performans İçin Doğru Alüminyum Alaşımı Seçimi

Alüminyum döküm sektöründe doğru alaşımı seçmek, sadece parçanın kalitesi için değil, üretim verimliliği ve uzun vadeli maliyet avantajı açısından da büyük önem taşır.

Her dökümhane, farklı kalıp sistemleri, üretim adetleri ve müşteri ihtiyaçlarına göre çalıştığı için, kullanılan alüminyum alaşımı da özel olarak belirlenmelidir.

Bu yazımızda dökümhanelerin üretim süreçlerinde neden farklı alüminyum alaşımlarına ihtiyaç duyduğunu, hangi alaşımların hangi uygulamalara uygun olduğunu ve seçim sürecinde nelere dikkat edilmesi gerektiğini detaylıca açıklıyoruz.

Neden Alaşım Seçimi Kritik?

Alüminyumun temel avantajları hafiflik, korozyon direnci ve iletkenliğidir. Ancak bu avantajlar tek başına yeterli değildir.

Örneğin; bir motor parçasında yüksek ısı dayanımı gerekirken, bir kalıp parçasında işlenebilirlik ve boyutsal stabilite öne çıkar. Bu sebeple her döküm uygulamasında farklı alaşım tercih edilmelidir.

- Parça çatlayabilir veya döküm esnasında bozulabilir

- Mekanik dayanım yetersiz kalabilir

- Isıl işlem sonrası deformasyon olabilir

- Müşteri talepleri karşılanamaz ve hurda oranı artar

Alaşım Seçiminde Dikkat Edilmesi Gereken Faktörler

1. Kalıp Türü (Kum, Kokil, Basınçlı Döküm)

- Basınçlı dökümde sıvı metalin akışkanlığı yüksek olmalıdır (örneğin: AlSi9Cu3)

- Kum kalıpta kalın kesitli parçalarda gözenek kontrolü önemlidir

- Kokil döküm hassasiyet ve yüzey kalitesi gerektirir

2. Isıl İşlem Gereksinimi

- Bazı alaşımlar T6/T7 gibi ısıl işlemle sertleştirilebilir (örneğin: AlSi10Mg)

- Diğer bazı alaşımlar doğrudan döküm sonrası kullanılır

3. İşlenebilirlik (Talaşlı İmalat)

- Karmaşık parçalar için AlCu4Ti gibi işlenebilirliği yüksek alaşımlar seçilmelidir

4. Mekanik Özellikler (Çekme, Akma, Sertlik)

- Yüksek dayanım için Cu ve Mg katkılı alaşımlar tercih edilir

- Hafiflik isteniyorsa Si oranı yüksek olanlar uygundur

En Yaygın Kullanılan Alüminyum Alaşımları

ETIAL 171 (AlSi7Cu3)

- Orta seviyede dayanım

- İyi dökülebilirlik

- Karmaşık geometrili kalıplarda ideal

- Otomotiv ve savunma sanayi için uygundur

EN AB-46000 (AlSi9Cu3)

- Basınçlı döküm için uygundur

- Yüksek akışkanlık sağlar

- Seri üretime uygundur

- İnce cidarlı ve hassas parçalar için kullanılır

AlSi10Mg (EN AB-43000)

- Isıl işlem yapılabilir

- Sertlik ve dayanım artırılabilir

- Uçak ve otomotiv sektöründe yaygındır

- Kaynaklanabilirliği yüksektir

AlSi12 (EN AB-47100)

- Yüksek aşınma direnci

- Mükemmel kalıp doldurma yeteneği

- İnce duvarlı ve karmaşık kalıplarda idealdir

Dökümhaneler İçin Pratik Alaşım Seçim Tablosu

| Üretim Tipi | Önerilen Alaşım | Avantajı |

|---|---|---|

| Basınçlı Döküm | AlSi9Cu3 | Yüksek akışkanlık, seri üretim |

| Kum Döküm | ETIAL 171 | İşlenebilirlik, orta sertlik |

| Kokil Döküm | AlSi10Mg | Isıl işlem yapılabilir |

| İnce Parçalar | AlSi12 | Yüzey kalitesi, ince cidar |

| Ağır Parçalar | AlCu4Ti, AlMgSi | Dayanım, talaş toleransı |

Zorlu Alüminyum Metalurji ile Doğru Alaşımı Seçin

Zorlu Alüminyum Metalurji olarak dökümhanelerin üretim hattına özel alaşım danışmanlığı ve özel üretim hizmetleri sunuyoruz:

- Alaşım önerisi ve teknik veri desteği

- Spektrometre ile analiz garantili üretim

- Özel reçeteye göre döküm külçesi üretimi

- Sertifikalı teslimat ve hızlı termin

Üretim hattınıza en uygun alaşımı belirleyerek hem hurda oranınızı düşürebilir hem de müşteri memnuniyetinizi artırabilirsiniz.

Sonuç

Dökümhane üretiminde alüminyum alaşımı seçimi bir tercih değil, bir stratejidir. Her kalıp, her ürün tipi ve müşteri beklentisi için farklı bir alaşım gerekebilir.

Zorlu Alüminyum Metalurji olarak size sadece kaliteli alaşım değil, aynı zamanda doğru seçim için teknik bilgi desteği de sağlıyoruz.